Вы ничего не добавили в корзину

Перейти к категориям:

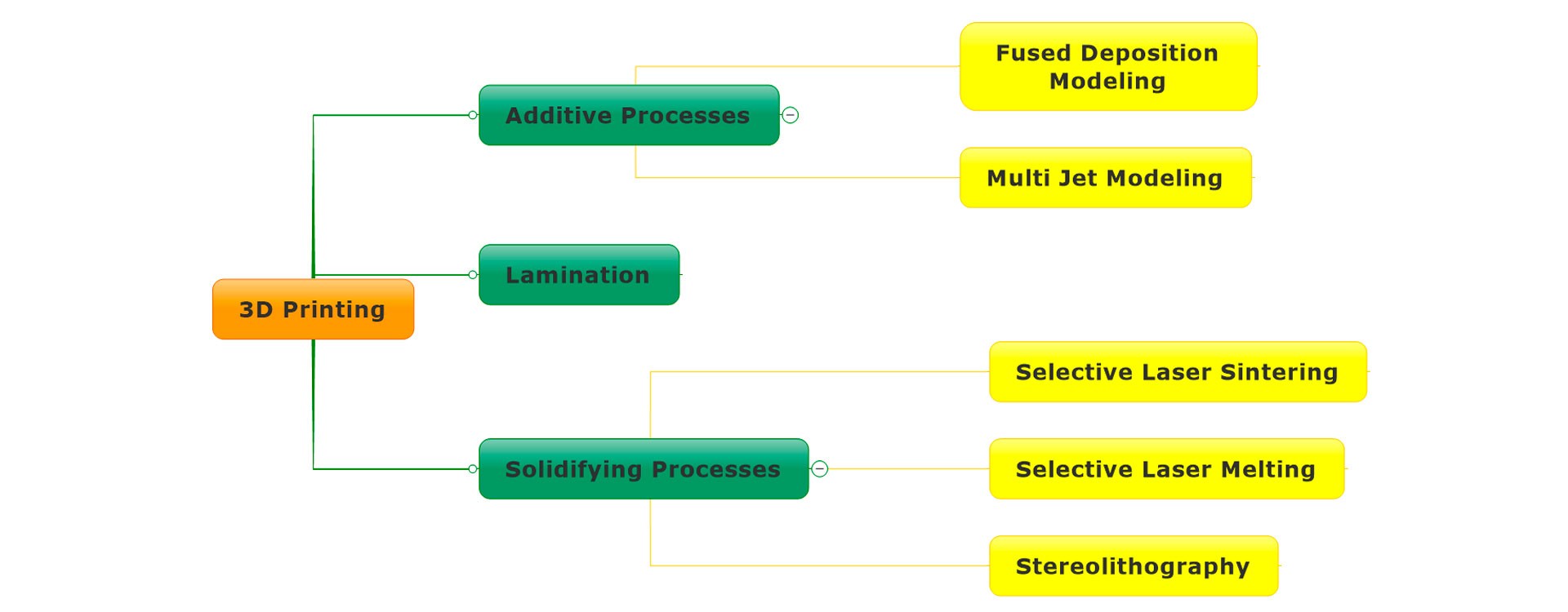

3D-печать, или аддитивное производство, произвела настоящую революцию во многих отраслях – от прототипирования и мелкосерийного производства до медицины, архитектуры и даже кулинарии. Эта технология позволяет создавать трехмерные объекты слой за слоем на основе цифровой модели, открывая невероятные возможности для кастомизации, ускорения разработки и создания изделий сложной геометрии, которые невозможно изготовить традиционными методами. Популярность 3D-печати стремительно растет, и сегодня домашние 3D-принтеры становятся все более доступными. Но за общим термином "3D-печать" скрывается множество различных технологий, каждая со своими принципами работы, материалами, преимуществами и недостатками. Понимание этих различий – ключ к выбору правильного метода для конкретной задачи.

Мир аддитивного производства разнообразен. Существует несколько основных методов, которые получили наибольшее распространение. Рассмотрим их подробнее.

Принцип работы: FDM (Fused Deposition Modeling) или FFF (Fused Filament Fabrication) – пожалуй, самая известная и распространенная технология, особенно в сегменте персональных и недорогих 3D-принтеров. Принцип прост: термопластичный филамент (пластиковая нить, смотанная в катушку) подается в нагретое сопло (экструдер), где плавится и выдавливается тонкой струйкой на рабочую платформу. Экструдер перемещается по осям X и Y, формируя слой объекта. После завершения слоя платформа опускается (или экструдер поднимается) на толщину слоя, и процесс повторяется до полного построения модели.

Материалы: Широкий спектр термопластиков, включая популярные PLA (полилактид – биоразлагаемый, простой в печати), ABS (ударопрочный, термостойкий), PETG (прочный, химически стойкий, менее капризный, чем ABS), TPU/TPE (гибкие), ASA (атмосферостойкий аналог ABS), Nylon (PA), PC (поликарбонат) и композиты (например, с добавлением углеволокна или древесной пыли). Также по этой технологии работают 3D-ручки.

Преимущества:

Недостатки:

Применение: Быстрое прототипирование, изготовление корпусов, функциональных деталей, кастомных инструментов, образовательные цели, хобби, создание макетов.

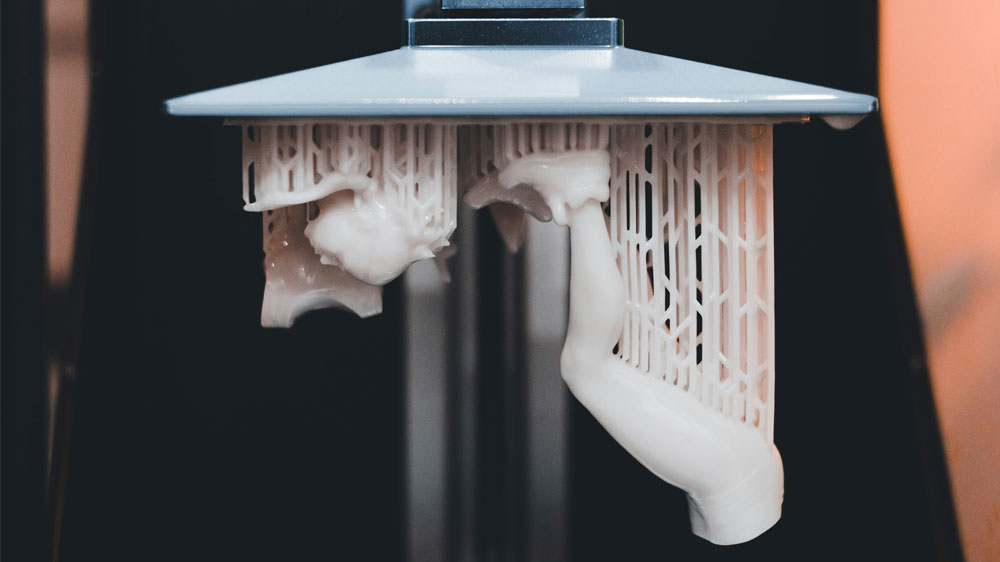

Принцип работы: SLA (Stereolithography) – одна из старейших технологий 3D-печати. В ее основе лежит фотополимеризация. Ультрафиолетовый (УФ) лазер точечно засвечивает жидкую фотополимерную смолу в ванне, слой за слоем формируя твердый объект. Платформа для печати погружается в смолу, лазер рисует контур слоя, смола в этом месте затвердевает. Затем платформа немного приподнимается, позволяя новому слою смолы затечь под нее, и процесс повторяется.

Материалы: Жидкие фотополимерные смолы с различными свойствами: стандартные, инженерные (прочные, гибкие, термостойкие), выжигаемые (для литья), биосовместимые (для медицины и стоматологии), прозрачные.

Преимущества:

Недостатки:

Применение: Прототипирование с высокой детализацией, ювелирное дело (создание мастер-моделей), стоматология (хирургические шаблоны, капы, временные коронки), медицина (анатомические модели), производство миниатюр, дизайн.

Принцип работы: DLP (Digital Light Processing) очень похожа на SLA, так как тоже использует фотополимерные смолы. Основное отличие – источник света. Вместо лазера, который рисует контур слоя точка за точкой, DLP использует цифровой проектор (или массив УФ-светодиодов с ЖК-маской – технология MSLA/LCD), который засвечивает весь слой целиком за один раз. Это позволяет значительно увеличить скорость печати, особенно при одновременном изготовлении нескольких деталей или крупных объектов.

Материалы: Те же фотополимерные смолы, что и для SLA.

Преимущества:

Недостатки:

Применение: Аналогично SLA, но часто предпочтительнее для мелкосерийного производства из-за скорости.

Принцип работы: SLS (Selective Laser Sintering) использует мощный лазер для спекания частиц полимерного порошка. Перед началом печати тонкий слой порошка равномерно распределяется по рабочей платформе специальным валиком или лезвием. Затем лазер выборочно сканирует поверхность, спекая частицы порошка в нужных местах согласно сечению модели. Платформа опускается, наносится новый слой порошка, и процесс повторяется. Важная особенность: неспеченный порошок служит естественной поддержкой для модели, что позволяет создавать очень сложные геометрии без дополнительных опорных структур.

Материалы: В основном полиамиды (Nylon PA11, PA12), но также используются полистирол, ТПУ (для гибких деталей) и композиты.

Преимущества:

Недостатки:

Применение: Функциональное прототипирование, производство конечных изделий, кастомные детали для машиностроения, аэрокосмической отрасли, медицины (протезы, ортезы), производство оснастки.

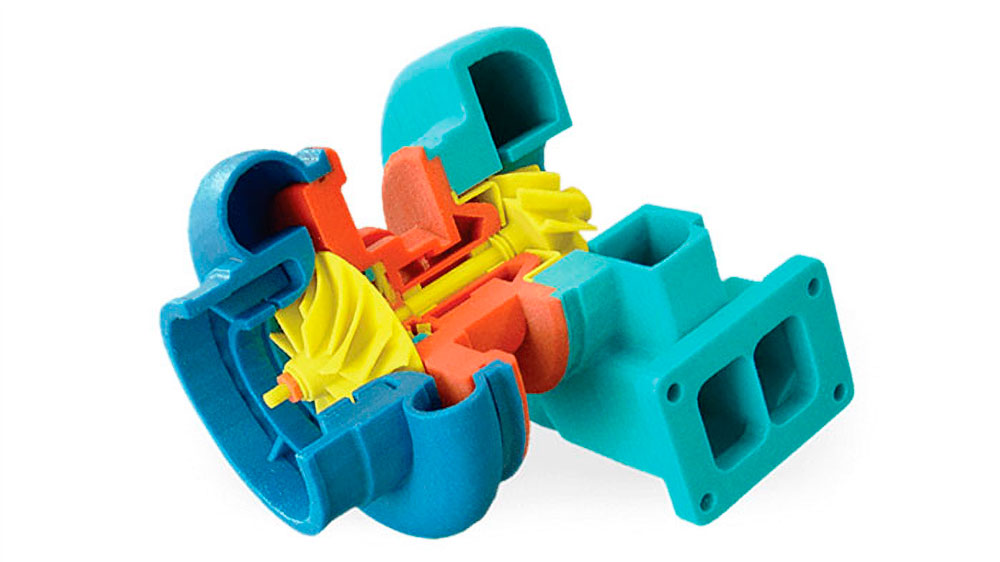

Принцип работы: Технология Material Jetting (струйная печать материалом), часто ассоциируемая с технологиями PolyJet (Stratasys) и MultiJet Printing (3D Systems), напоминает работу обычного струйного 2D-принтера, но в трех измерениях. Печатающая головка с сотнями сопел наносит мельчайшие капли жидкого фотополимера на рабочую платформу. Капли немедленно отверждаются УФ-светом. Этот метод позволяет создавать детали с очень высокой точностью, гладкой поверхностью и даже использовать несколько материалов или цветов одновременно в одной модели, включая материалы с разными свойствами (например, жесткие и эластичные).

Материалы: Жидкие фотополимеры (акриловые) с широким спектром свойств (жесткие, гибкие, прозрачные, цветные, биосовместимые).

Преимущества:

Недостатки:

Применение: Реалистичные прототипы, мастер-модели для литья, медицинские модели, демонстрационные образцы, дизайн, производство сложных сборок.

Принцип работы: Binder Jetting (струйная печать связующим) работает аналогично SLS в том, что использует порошковый материал. Однако вместо лазера для спекания, печатающая головка выборочно наносит жидкое связующее вещество на слой порошка, склеивая частицы вместе. После формирования слоя платформа опускается, наносится новый слой порошка, и процесс повторяется. Как и в SLS, несклеенный порошок поддерживает деталь. После печати "зеленая" деталь (склеенная, но еще не прочная) извлекается из порошка и подвергается постобработке – инфильтрации (пропитке, например, бронзой для металла или эпоксидной смолой для песка/гипса) и/или спеканию в печи для придания прочности.

Материалы: Металлические порошки (нержавеющая сталь, инконель), песок (для литейных форм), керамика, гипс (для полноцветных моделей).

Преимущества:

Недостатки:

Применение: Изготовление литейных форм и стержней из песка, производство металлических деталей (где не требуется максимальная прочность), создание полноцветных прототипов и архитектурных макетов (из гипса), керамические изделия.

Принцип работы: DMLS (Direct Metal Laser Sintering) и SLM (Selective Laser Melting) – это технологии, схожие с SLS, но предназначенные для работы с металлическими порошками. Мощный лазер плавит (SLM) или спекает (DMLS) частицы металлического порошка слой за слоем в инертной атмосфере (для предотвращения окисления). Эти методы позволяют создавать полнофункциональные металлические детали сложной формы.

Материалы: Различные металлы и сплавы: нержавеющая сталь, алюминий, титан, кобальт-хром, инконель, драгоценные металлы.

Преимущества:

Недостатки:

Применение: Аэрокосмическая промышленность, автомобилестроение, медицина (имплантаты), производство инструментов и оснастки, изготовление деталей со сложной внутренней структурой.

Выбор конкретного метода 3D-печати зависит от множества факторов:

Упрощенно:

Также стоит почитать руководство по выбору 3D-принтера и технологии для более глубокого понимания.

Технологии 3D-печати постоянно развиваются: появляются новые материалы, увеличивается скорость и точность печати, снижается стоимость оборудования. Каждый из рассмотренных методов имеет свою нишу и решает определенные задачи. Понимание их основ позволяет сделать осознанный выбор и максимально эффективно использовать возможности аддитивного производства. От простого PLA-пластика для домашних проектов до сложных титановых сплавов для аэрокосмоса – 3D-печать открывает двери в будущее производства, где сложность формы больше не является ограничением.