Вы ничего не добавили в корзину

Перейти к категориям:

Сегодня 3D-принтеры стали неотъемлемой частью инновационного ландшафта, находя применение в самых разных сферах – от быстрого прототипирования и мелкосерийного производства до медицины, архитектуры, образования и даже кулинарии. Возможность создавать физические объекты непосредственно из цифровых моделей кажется почти волшебством. Но как мы пришли к этому? История 3D-принтера – это увлекательный путь инженерной мысли, смелых экспериментов и постепенной демократизации технологий, который начался задолго до того, как эти устройства стали доступны широкой публике. Давайте отправимся в путешествие во времени и проследим ключевые этапы эволюции аддитивного производства.

Идея создания трехмерных объектов послойно витала в воздухе задолго до появления первых рабочих прототипов. Еще в XIX веке предпринимались попытки создания топографических карт с рельефом путем наложения слоев воска или картона. Франсуа Виллем в 1860-х годах разработал метод фотоскульптуры, который использовал серию фотографий объекта с разных ракурсов для создания его трехмерной модели, хотя и не автоматизированным способом.

Ближе к современным концепциям подошел японский изобретатель Хидэо Кодама в начале 1980-х годов. Он описал метод послойного отверждения фоточувствительной смолы с помощью ультрафиолетового излучения – предтечу стереолитографии. К сожалению, ему не удалось получить патент в установленные сроки. Примерно в то же время французские инженеры Ален ле Меот, Оливье де Витте и Жан-Клод Андреа также работали над схожей концепцией, но их заявка на патент была отклонена из-за недостатка коммерческого потенциала по мнению компании, где они работали.

Настоящий прорыв в области 3D-печати произошел в середине 1980-х годов благодаря усилиям нескольких ключевых фигур, чьи изобретения легли в основу современных технологий.

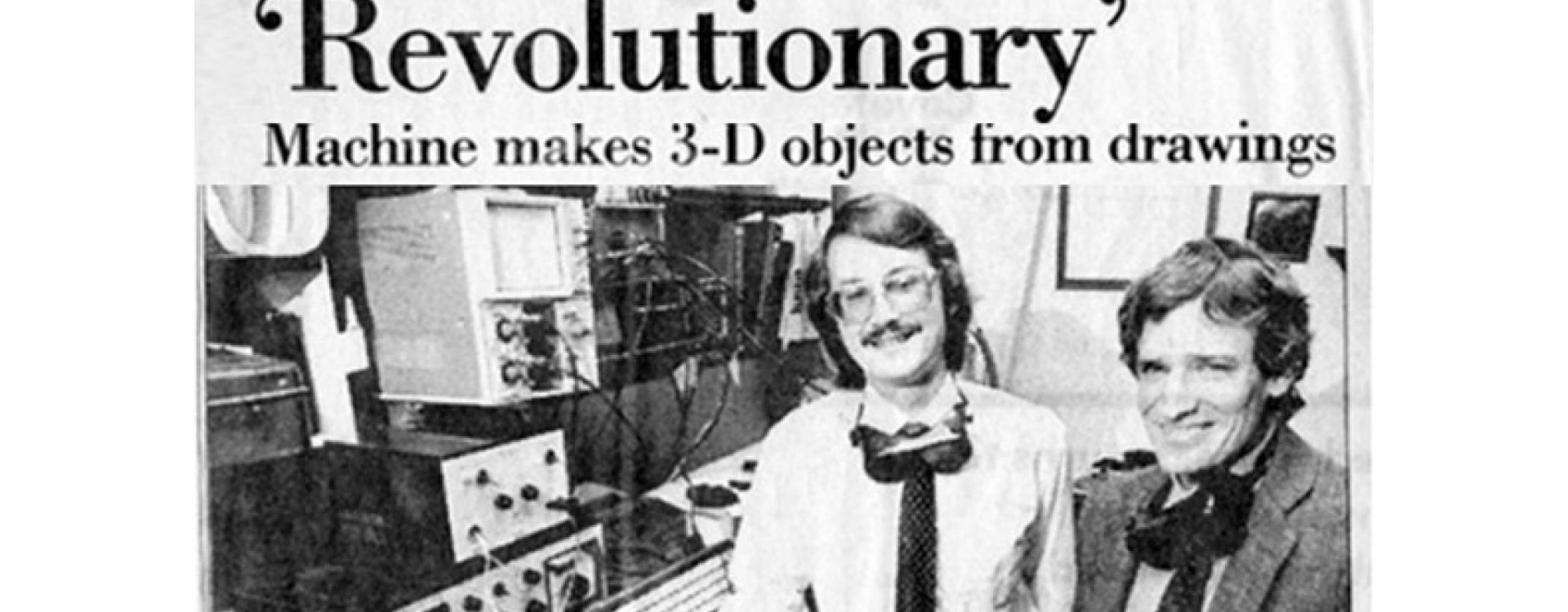

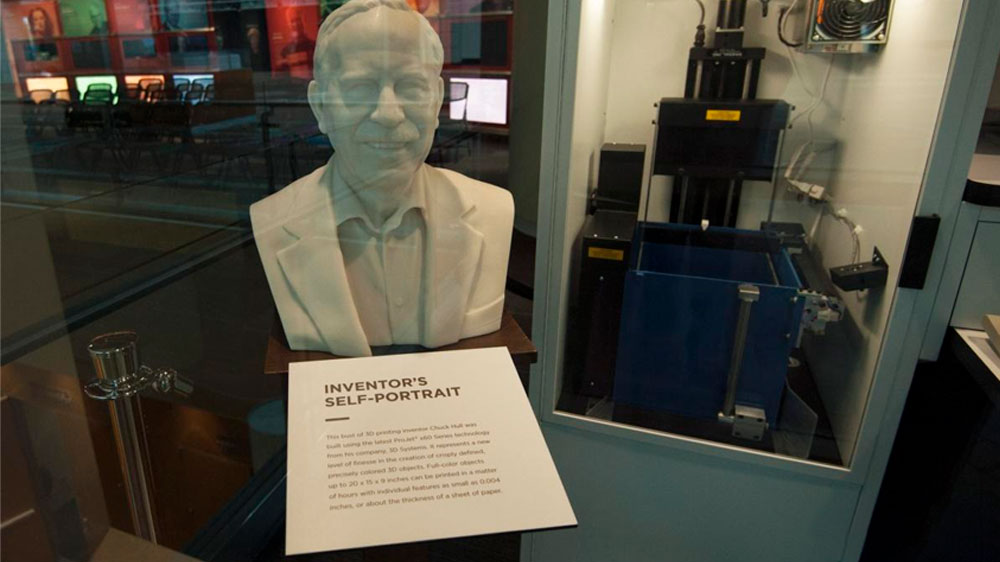

В 1984 году американский инженер Чарльз (Чак) Халл, работая в компании по производству УФ-отверждаемых покрытий, разработал и запатентовал технологию, которую он назвал "стереолитография" (SLA). Его метод заключался в послойном отверждении жидкого фотополимера с помощью ультрафиолетового лазера, управляемого компьютером. Каждый слой создавался путем перемещения лазерного луча по поверхности смолы согласно данным цифровой модели. После отверждения одного слоя платформа опускалась на толщину слоя, и процесс повторялся.

В 1986 году Халл основал компанию 3D Systems, которая выпустила первый коммерческий 3D-принтер SLA-1 в 1987 году. Это событие принято считать отправной точкой современной индустрии 3D-печати. Технология SLA обеспечивала высокую точность и детализацию, что сделало ее популярной для создания прототипов и мастер-моделей.

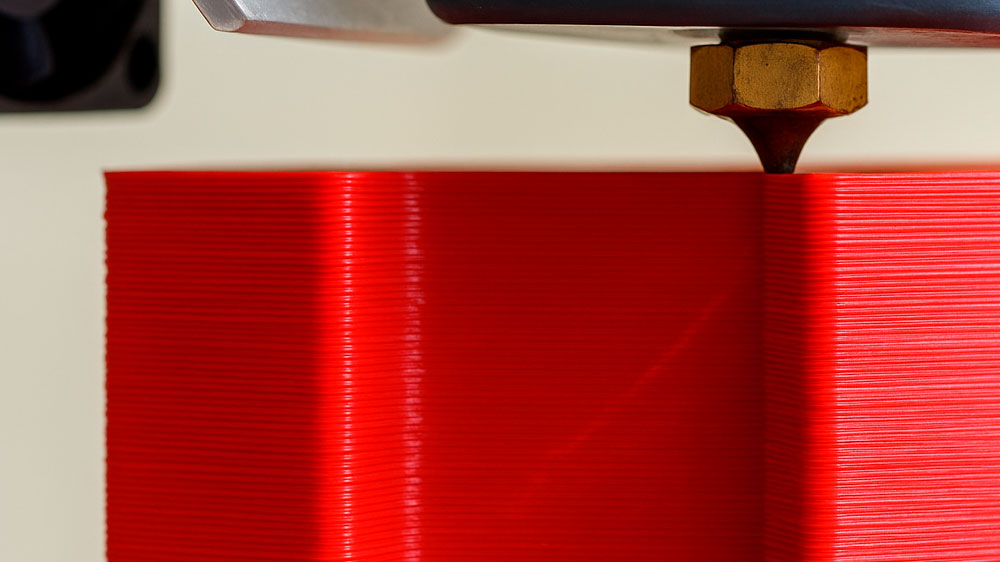

Практически одновременно с Халлом, в 1988 году, другой американский изобретатель, Скотт Крамп, столкнулся с необходимостью создать игрушечную лягушку для своей дочери. Экспериментируя с клеевым пистолетом, наполненным смесью полиэтилена и воска, он пришел к идее послойного наплавления материала. Эта идея легла в основу технологии моделирования методом наплавления (Fused Deposition Modeling – FDM), которую Крамп запатентовал в 1989 году.

Технология FDM (также известная под аббревиатурой FFF – Fused Filament Fabrication, после истечения патента) использует термопластичную нить (филамент), которая подается в нагретое сопло (экструдер), расплавляется и выдавливается на рабочую платформу, формируя объект слой за слоем. В том же 1989 году Скотт Крамп вместе с женой Лизой основал компанию Stratasys, которая стала одним из лидеров рынка 3D-печати, предлагая промышленные FDM-системы. FDM-печать отличается использованием широкого спектра инженерных пластиков и относительно невысокой стоимостью оборудования и материалов, что впоследствии способствовало ее массовому распространению.

Еще одна ключевая технология – селективное лазерное спекание (Selective Laser Sintering – SLS) – была разработана и запатентована Карлом Декардом и его научным руководителем Джо Биманом в Техасском университете в Остине в середине 1980-х годов. Технология SLS использует мощный лазер для спекания частиц порошкового материала (пластика, металла, керамики или стекла) слой за слоем. Важным преимуществом SLS является отсутствие необходимости в поддерживающих структурах, так как неспеченный порошок сам поддерживает создаваемый объект. Это позволяет создавать сложные геометрии. Коммерциализацией технологии занялась компания DTM Corporation (позже приобретенная 3D Systems), а также европейская компания EOS GmbH.

В этот же период появились и другие аддитивные технологии. В 1993 году в Массачусетском технологическом институте (MIT) была разработана технология струйной 3D-печати порошковыми материалами (Binder Jetting). Она использует печатающую головку, аналогичную струйным принтерам, для нанесения жидкого связующего вещества на слой порошка, склеивая частицы вместе. Эта технология была лицензирована компанией Z Corporation (позже также приобретенной 3D Systems) и позволяла создавать полноцветные модели.

Компания Helisys разработала технологию LOM (Laminated Object Manufacturing), где слои материала (бумаги, пластика или металла) вырезались лазером или ножом и склеивались вместе. Хотя эти технологии не получили такого широкого распространения, как SLA, FDM и SLS, они внесли свой вклад в развитие аддитивного производства.

1990-е годы стали периодом становления индустрии 3D-печати. Компании 3D Systems, Stratasys, EOS, Z Corporation и другие начали активно продвигать свои технологии на рынке. Основными потребителями были крупные промышленные предприятия, дизайнерские бюро и исследовательские центры, которые использовали 3D-печать преимущественно для быстрого прототипирования. Стоимость оборудования была очень высокой (десятки и сотни тысяч долларов), а сами принтеры – громоздкими и сложными в эксплуатации.

Тем не менее, преимущества аддитивного производства становились все более очевидными: сокращение времени и затрат на разработку новых продуктов, возможность создавать сложные геометрические формы, недоступные традиционным методам, итеративное тестирование идей. Технологии продолжали совершенствоваться: появлялись новые материалы для 3D печати, повышалась точность и скорость печати.

В 1997 году компания Objet Geometries (позже объединившаяся со Stratasys) представила технологию PolyJet, которая комбинировала струйную печать и фотополимеризацию, позволяя создавать модели из нескольких материалов с различными свойствами одновременно.

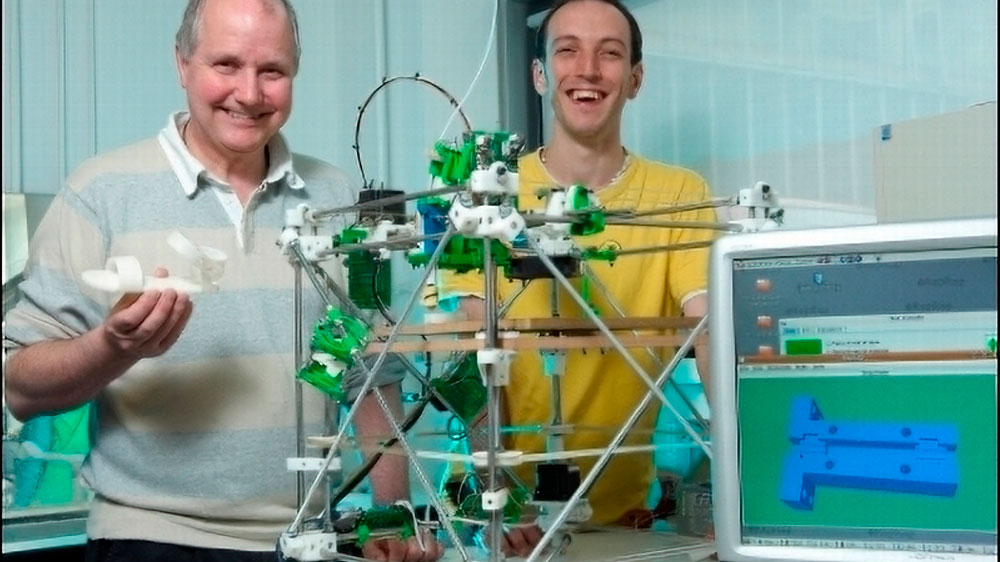

Ключевым моментом, изменившим ландшафт 3D-печати, стал запуск проекта RepRap (Replicating Rapid Prototyper) в 2005 году доктором Эдрианом Бойером в Университете Бата (Великобритания). Целью проекта было создание недорогого настольного 3D-принтера с открытым исходным кодом, способного воспроизводить большинство собственных компонентов.

Проект RepRap, основанный на технологии FDM/FFF, породил огромное международное сообщество энтузиастов, инженеров и мейкеров, которые совместно разрабатывали, улучшали и распространяли чертежи и программное обеспечение. Это привело к резкому снижению стоимости компонентов и появлению множества доступных DIY-наборов и готовых принтеров.

В 2009 году истек срок действия ключевого патента Stratasys на технологию FDM. Это событие, совпавшее с развитием проекта RepRap, открыло шлюзы для появления множества новых компаний, предлагающих доступные настольные FFF-принтеры. Такие компании, как MakerBot (основанная участниками проекта RepRap), Ultimaker, Prusa Research (основанная Йозефом Прусой, одним из ключевых разработчиков RepRap), Creality и многие другие, вывели 3D-печать на массовый рынок.

Стоимость настольных принтеров упала с десятков тысяч до нескольких сотен долларов, сделав технологию доступной для малого бизнеса, образовательных учреждений, хоббистов и энтузиастов по всему миру. Начался настоящий бум 3D-печати. Появились онлайн-платформы для обмена 3D-моделями (например, Thingiverse), развивалось программное обеспечение для 3D печати (слайсеры, CAD-программы), расширялся ассортимент доступных филаментов (PLA, ABS, PETG, TPU и др.).

Сегодня индустрия 3D-печати продолжает стремительно развиваться. Технологии становятся быстрее, точнее, надежнее и доступнее. Появляются новые материалы с уникальными свойствами, расширяются сферы применения.

Настольные FFF-принтеры стали значительно умнее и проще в использовании. Появились функции автоматической калибровки стола, датчики окончания филамента, системы удаленного мониторинга и управления, закрытые камеры для печати требовательными пластиками, высокоскоростные принтеры с технологиями подавления резонанса (Input Shaping), такие как у Bambu Lab или Creality K1.

Технологии фотополимерной печати также стали доступнее благодаря появлению LCD (или MSLA) принтеров, использующих ЖК-матрицу для засветки целого слоя одновременно. Это позволило значительно увеличить скорость печати по сравнению с лазерными SLA-системами и снизить стоимость оборудования, сделав высокодетализированную печать доступной для ювелиров, стоматологов, создателей миниатюр и др.

Технологии печати металлами (SLS/DMLS, SLM, Binder Jetting) активно развиваются и находят все большее применение в аэрокосмической, автомобильной, медицинской и других отраслях для создания функциональных деталей сложной формы, инструментов и имплантатов.

Продолжаются исследования в области 3D-биопечати – создания живых тканей и органов. Развиваются технологии печати керамикой, композитами, пищевыми продуктами. Появляются крупноформатные принтеры для строительства зданий.

Совершенствуются CAD-системы и слайсеры, появляются облачные платформы для управления печатью, развиваются алгоритмы оптимизации топологии и генеративного дизайна, интегрируется искусственный интеллект для улучшения качества и надежности печати.

Аддитивное производство оказало значительное влияние на множество секторов:

История 3D-принтера далека от завершения. Технологии продолжают развиваться с невероятной скоростью. В будущем можно ожидать:

Перспективы захватывают дух, и мы, несомненно, стоим на пороге новых удивительных открытий в мире аддитивного производства.

От первых неуклюжих машин 1980-х до современных высокотехнологичных устройств, способных печатать металлом, живыми клетками или целыми домами – история 3D-принтера демонстрирует силу человеческой изобретательности и стремление воплощать идеи в реальность. Путь от дорогостоящего оборудования для прототипирования до доступных настольных устройств, изменивших производство, дизайн и образование, был пройден благодаря усилиям пионеров, энтузиастов с открытым исходным кодом и компаний, поверивших в потенциал технологии. И эта эволюция продолжается, обещая нам еще более впечатляющие возможности в будущем.