Вы ничего не добавили в корзину

Перейти к категориям:

Вы ничего не добавили в корзину

Перейти к категориям:

Загружая 3D-модель, задумывались ли вы о лицензии? Узнайте, как Creative Commons и другие лицензии регулируют печать,...

Откройте для себя Bambu Lab A1 Mini - 3D-принтер, который меняет правила игры в мире доступной 3D-печати. Узнайте,...

Думаете, что 3D-печать - это просто покупка принтера и пластика? Мы раскроем все скрытые расходы и покажем, как...

Революция в 3D-печати: Bambu Lab создает технологии, снижающие воздействие на окружающую среду на 80%, экономящие до...

SILK пластик - это инновационный материал для 3D-печати, который позволяет создавать изделия с гладкой, блестящей...

Долгое время технология трёхмерной печати, появившаяся еще в прошлом веке, не находила сколько-нибудь масштабного практического применения. С современной точки зрения это выглядит странно - ведь сегодня купить 3D-принтер стремятся не только научные лаборатории, но и крупные промышленные предприятия, в число которых входят и некоторые автомобилестроительные корпорации. Речь пока не идет о массовой «распечатке» транспортных средств, однако правильное применение аддитивных технологий способно принести немалую выгоду уже сейчас.

Для автомобилестроения характерно массовое производство. Все детали машин тиражируются в сотнях тысяч, а то и миллионах экземпляров. «Печатать» их на трёхмерном принтере было бы слишком дорого – пока что традиционные методы (например, литьё) более практичны. Но не нужно забывать о том, что этапу массового выпуска всегда предшествует этап проектирования – и вот тут-то аддитивные технологии показывают себя с наилучшей стороны.

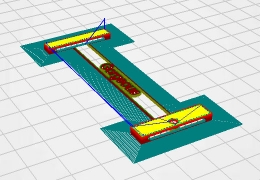

Конструирование любой детали автомобиля сопровождается построением её математической модели. Сейчас для этого используется не кульман, а компьютер, что намного упрощает работу проектировщиков. При этом сразу переходить к изготовлению деталей нельзя – вначале потребуется сделать прототип и провести его испытания. Это позволит выявить ошибки, допущенные при конструировании. Кроме того, такой подход помогает повысить эксплуатационные характеристики изделия.

Чтобы добиться конечной цели, часто требуется изготовить один за другим несколько прототипов, иногда отличающихся между собой лишь в мелочах. При использовании 3D-принтера это несложная задача – достаточно внести коррективы в математическую модель. В то же время «обычные» методы в подобных случаях становятся невыгодными. В качестве примера можно привести конструирование впускного клапана двигателя инженерами корпорации Ford. Расходы на изготовление прототипов этой детали с помощью трёхмерной печати составили около трёх тысяч долларов, что более чем в 150 раз меньше, чем потребовалось бы при использовании традиционного подхода, предусматривающего литьё, фрезерование и окончательную отделку.

Применение относительно дорогостоящих расходных материалов не позволяет использовать трёхмерную печать для массового производства комплектующих. Тем не менее бывают случаи, когда к тем или иным деталям автомобиля покупатели предъявляют индивидуальные требования. В частности, для гоночных машин необходима особо прочная и при этом лёгкая крыльчатка вентилятора охлаждения двигателя. Особого смысла в крупносерийном изготовлении этой детали нет. Проще всего заказать 3D-печать таких элементов – это позволяет не вносить никаких изменений в уже утвердившийся технологический цикл автомобилестроительного завода.

Стоит упомянуть также о «распечатке» декоративных накладных элементов из пластика. Благодаря этому в облик каждого автомобиля можно внести определенную индивидуальность, не прибегая при этом к дорогостоящему тюнингу.

Лицензии 3D-моделей (Creative Commons и др.): Что можно и нельзя печатать/продавать?

Лицензии 3D-моделей (Creative Commons и др.): Что можно и нельзя печатать/продавать?

Сколько на самом деле стоит 3D-печать: анализ всех расходов

Сколько на самом деле стоит 3D-печать: анализ всех расходов

5 неожиданных применений 3D-печати в повседневной жизни

5 неожиданных применений 3D-печати в повседневной жизни

Женщины и 3D-печать: разрушая стереотипы и созидая будущее.

Женщины и 3D-печать: разрушая стереотипы и созидая будущее.

3D-печать в сельском хозяйстве: новая эра земледелия.

3D-печать в сельском хозяйстве: новая эра земледелия.

Добавить товар в список желаний, чтобы купить его позже или поделиться им с друзьями