Ви нічого не додали до кошика

Перейти до категорії:

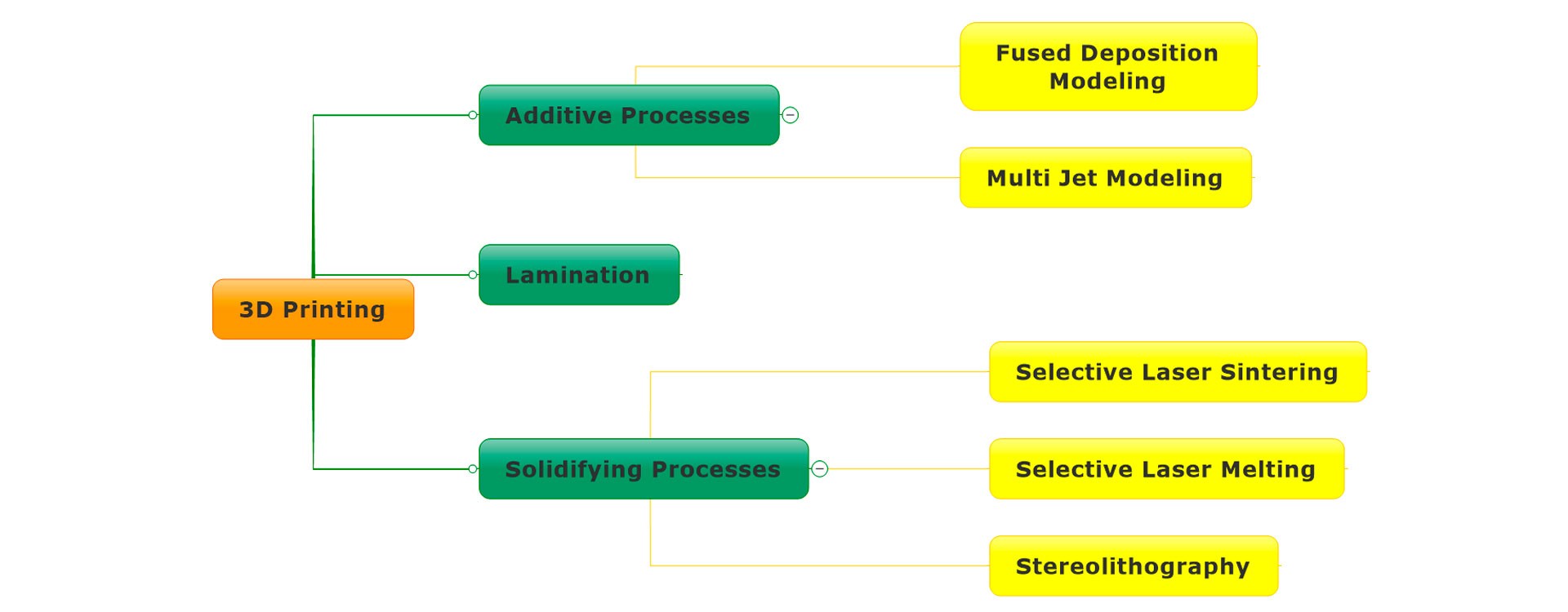

3D-друк, або адитивне виробництво, здійснив справжню революцію в багатьох галузях — від прототипування та дрібносерійного виробництва до медицини, архітектури й навіть кулінарії. Ця технологія дозволяє створювати тривимірні об'єкти шар за шаром на основі цифрової моделі, відкриваючи неймовірні можливості для кастомізації, прискорення розробки та створення виробів складної геометрії, які неможливо виготовити традиційними методами. Популярність 3D-друку стрімко зростає, і сьогодні домашні 3D-принтери стають дедалі доступнішими. Але за загальним терміном "3D-друк" ховається безліч різних технологій, кожна зі своїми принципами роботи, матеріалами, перевагами та недоліками. Розуміння цих відмінностей — ключ до вибору правильного методу для конкретного завдання.

Світ адитивного виробництва різноманітний. Існує кілька основних методів, які набули найбільшого поширення. Розглянемо їх докладніше.

Принцип роботи: FDM (Fused Deposition Modeling) або FFF (Fused Filament Fabrication) — мабуть, найвідоміша та найпоширеніша технологія, особливо в сегменті персональних і недорогих 3D-принтерів. Принцип простий: термопластичний філамент (пластикова нитка, змотана в котушку) подається в нагріте сопло (екструдер), де плавиться й видавлюється тонкою цівкою на робочу платформу. Екструдер переміщується по осях X та Y, формуючи шар об'єкта. Після завершення шару платформа опускається (або екструдер піднімається) на товщину шару, і процес повторюється до повного побудування моделі.

Матеріали: Широкий спектр термопластиків, включно з популярними PLA (полілактид — біорозкладний, простий у друці), ABS (ударостійкий, термостійкий), PETG (міцний, хімічно стійкий, менш примхливий, ніж ABS), TPU/TPE (гнучкі), ASA (атмосферостійкий аналог ABS), Nylon (PA), PC (полікарбонат) та композити (наприклад, з додаванням вуглеволокна або деревного пилу). Також за цією технологією працюють 3D-ручки.

Переваги:

Недоліки:

Застосування: Швидке прототипування, виготовлення корпусів, функціональних деталей, кастомних інструментів, освітні цілі, хобі, створення макетів.

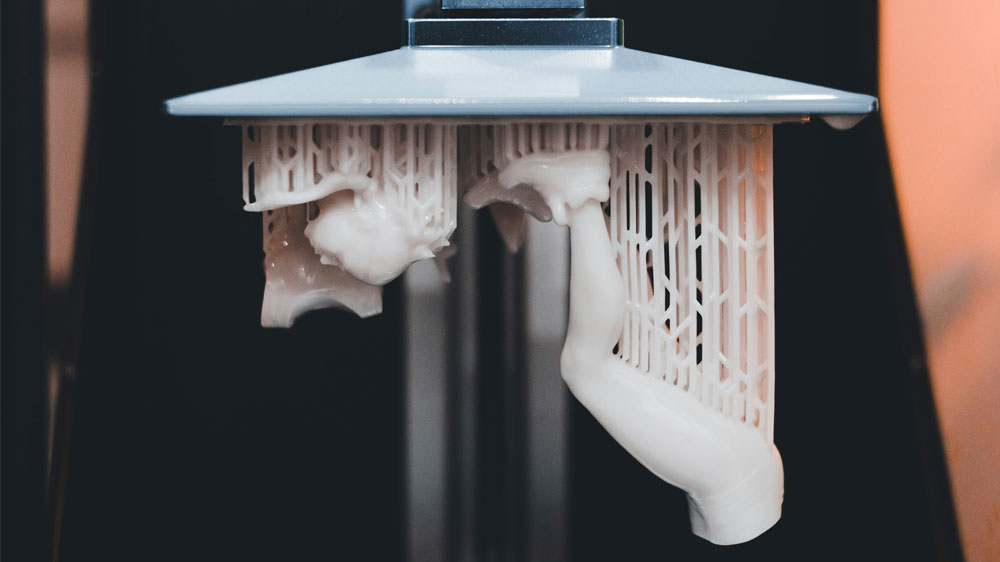

Принцип роботи: SLA (Stereolithography) — одна з найстаріших технологій 3D-друку. В її основі лежить фотополімеризація. Ультрафіолетовий (УФ) лазер точково засвічує рідку фотополімерну смолу у ванні, шар за шаром формуючи твердий об'єкт. Платформа для друку занурюється в смолу, лазер малює контур шару, смола в цьому місці твердне. Потім платформа трохи піднімається, дозволяючи новому шару смоли затекти під неї, і процес повторюється.

Матеріали: Рідкі фотополімерні смоли з різними властивостями: стандартні, інженерні (міцні, гнучкі, термостійкі), випалювані (для лиття), біосумісні (для медицини та стоматології), прозорі.

Переваги:

Недоліки:

Застосування: Прототипування з високою деталізацією, ювелірна справа (створення майстер-моделей), стоматологія (хірургічні шаблони, капи, тимчасові коронки), медицина (анатомічні моделі), виробництво мініатюр, дизайн.

Принцип роботи: DLP (Digital Light Processing) дуже схожа на SLA, оскільки теж використовує фотополімерні смоли. Основна відмінність — джерело світла. Замість лазера, який малює контур шару точка за точкою, DLP використовує цифровий проєктор (або масив УФ-світлодіодів з РК-маскою — технологія MSLA/LCD), який засвічує весь шар цілком за один раз. Це дозволяє значно збільшити швидкість друку, особливо при одночасному виготовленні декількох деталей або великих об'єктів.

Матеріали: Ті ж фотополімерні смоли, що й для SLA.

Переваги:

Недоліки:

Застосування: Аналогічно SLA, але часто краще для дрібносерійного виробництва через швидкість.

Принцип роботи: SLS (Selective Laser Sintering) використовує потужний лазер для спікання частинок полімерного порошку. Перед початком друку тонкий шар порошку рівномірно розподіляється по робочій платформі спеціальним валиком або лезом. Потім лазер вибірково сканує поверхню, спікаючи частинки порошку в потрібних місцях згідно з перерізом моделі. Платформа опускається, наноситься новий шар порошку, і процес повторюється. Важлива особливість: неспечений порошок слугує природною підтримкою для моделі, що дозволяє створювати дуже складні геометрії без додаткових опорних структур.

Матеріали: Переважно поліаміди (Nylon PA11, PA12), але також використовуються полістирол, ТПУ (для гнучких деталей) та композити.

Переваги:

Недоліки:

Застосування: Функціональне прототипування, виробництво кінцевих виробів, кастомні деталі для машинобудування, аерокосмічної галузі, медицини (протези, ортези), виробництво оснащення.

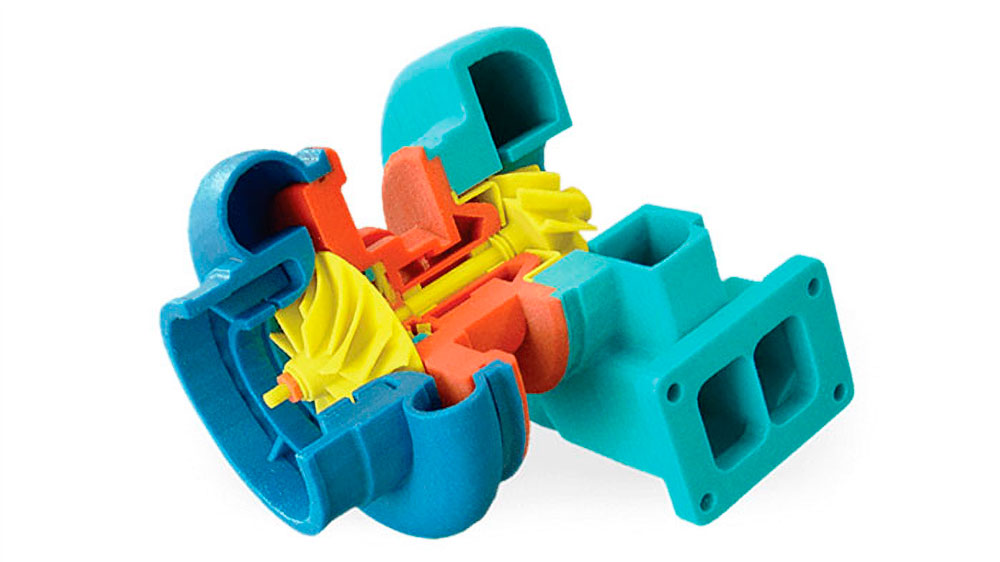

Принцип роботи: Технологія Material Jetting (струменевий друк матеріалом), що часто асоціюється з технологіями PolyJet (Stratasys) та MultiJet Printing (3D Systems), нагадує роботу звичайного струменевого 2D-принтера, але в трьох вимірах. Друкувальна голівка із сотнями сопел наносить найдрібніші краплі рідкого фотополімеру на робочу платформу. Краплі негайно тверднуть під дією УФ-світла. Цей метод дозволяє створювати деталі з дуже високою точністю, гладкою поверхнею і навіть використовувати кілька матеріалів або кольорів одночасно в одній моделі, включно з матеріалами з різними властивостями (наприклад, жорсткі та еластичні).

Матеріали: Рідкі фотополімери (акрилові) з широким спектром властивостей (жорсткі, гнучкі, прозорі, кольорові, біосумісні).

Переваги:

Недоліки:

Застосування: Реалістичні прототипи, майстер-моделі для лиття, медичні моделі, демонстраційні зразки, дизайн, виробництво складних збірок.

Принцип роботи: Binder Jetting (струменевий друк зв'язуючим) працює аналогічно SLS у тому, що використовує порошковий матеріал. Однак замість лазера для спікання, друкувальна голівка вибірково наносить рідку зв'язуючу речовину на шар порошку, склеюючи частинки разом. Після формування шару платформа опускається, наноситься новий шар порошку, і процес повторюється. Як і в SLS, несклеєний порошок підтримує деталь. Після друку "зелена" деталь (склеєна, але ще не міцна) витягується з порошку й піддається постобробці — інфільтрації (просоченню, наприклад, бронзою для металу або епоксидною смолою для піску/гіпсу) та/або спіканню в печі для надання міцності.

Матеріали: Металеві порошки (нержавіюча сталь, інконель), пісок (для ливарних форм), кераміка, гіпс (для повноколірних моделей).

Переваги:

Недоліки:

Застосування: Виготовлення ливарних форм і стрижнів з піску, виробництво металевих деталей (де не потрібна максимальна міцність), створення повноколірних прототипів та архітектурних макетів (з гіпсу), керамічні вироби.

Принцип роботи: DMLS (Direct Metal Laser Sintering) та SLM (Selective Laser Melting) — це технології, схожі на SLS, але призначені для роботи з металевими порошками. Потужний лазер плавить (SLM) або спікає (DMLS) частинки металевого порошку шар за шаром в інертній атмосфері (для запобігання окисленню). Ці методи дозволяють створювати повнофункціональні металеві деталі складної форми.

Матеріали: Різні метали та сплави: нержавіюча сталь, алюміній, титан, кобальт-хром, інконель, дорогоцінні метали.

Переваги:

Недоліки:

Застосування: Аерокосмічна промисловість, автомобілебудування, медицина (імплантати), виробництво інструментів та оснащення, виготовлення деталей зі складною внутрішньою структурою.

Вибір конкретного методу 3D-друку залежить від безлічі факторів:

Спрощено:

Також варто почитати посібник з вибору 3D-принтера та технології для глибшого розуміння.

Технології 3D-друку постійно розвиваються: з'являються нові матеріали, збільшується швидкість і точність друку, знижується вартість обладнання. Кожен із розглянутих методів має свою нішу й вирішує певні завдання. Розуміння їхніх основ дозволяє зробити усвідомлений вибір і максимально ефективно використовувати можливості адитивного виробництва. Від простого PLA-пластику для домашніх проєктів до складних титанових сплавів для аерокосмосу — 3D-друк відкриває двері в майбутнє виробництва, де складність форми більше не є обмеженням.