Ви нічого не додали до кошика

Перейти до категорії:

Сьогодні 3D-принтери стали невіддільною частиною інноваційного ландшафту, знаходячи застосування в найрізноманітніших сферах — від швидкого прототипування та дрібносерійного виробництва до медицини, архітектури, освіти й навіть кулінарії. Можливість створювати фізичні об'єкти безпосередньо з цифрових моделей здається майже магією. Але як ми до цього прийшли? Історія 3D-принтера — це захопливий шлях інженерної думки, сміливих експериментів та поступової демократизації технологій, що розпочався задовго до того, як ці пристрої стали доступними широкому загалу. Вирушаймо в подорож у часі та простежмо ключові етапи еволюції адитивного виробництва.

Ідея створення тривимірних об'єктів пошарово витала в повітрі задовго до появи перших робочих прототипів. Ще в XIX столітті робилися спроби створення топографічних карт із рельєфом шляхом накладання шарів воску чи картону. Франсуа Віллем у 1860-х роках розробив метод фотоскульптури, що використовував серію фотографій об'єкта з різних ракурсів для створення його тривимірної моделі, хоча й не автоматизованим способом.

Ближче до сучасних концепцій підійшов японський винахідник Хідео Кодама на початку 1980-х років. Він описав метод пошарового затвердіння фоточутливої смоли за допомогою ультрафіолетового випромінювання — предтечу стереолітографії. На жаль, йому не вдалося отримати патент у встановлені терміни. Приблизно в той самий час французькі інженери Ален ле Меот, Олів'є де Вітте та Жан-Клод Андреа також працювали над схожою концепцією, але їхню заявку на патент було відхилено через брак комерційного потенціалу на думку компанії, де вони працювали.

Справжній прорив у галузі 3D-друку стався в середині 1980-х років завдяки зусиллям кількох ключових постатей, чиї винаходи лягли в основу сучасних технологій.

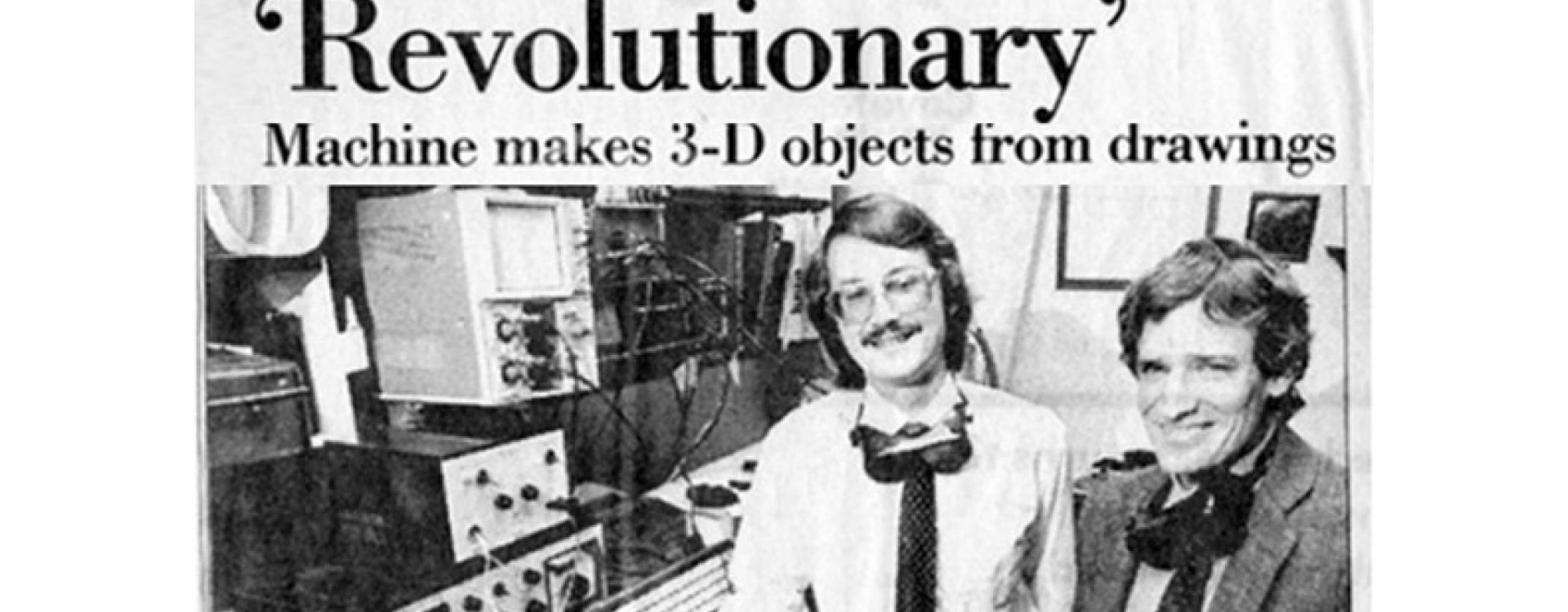

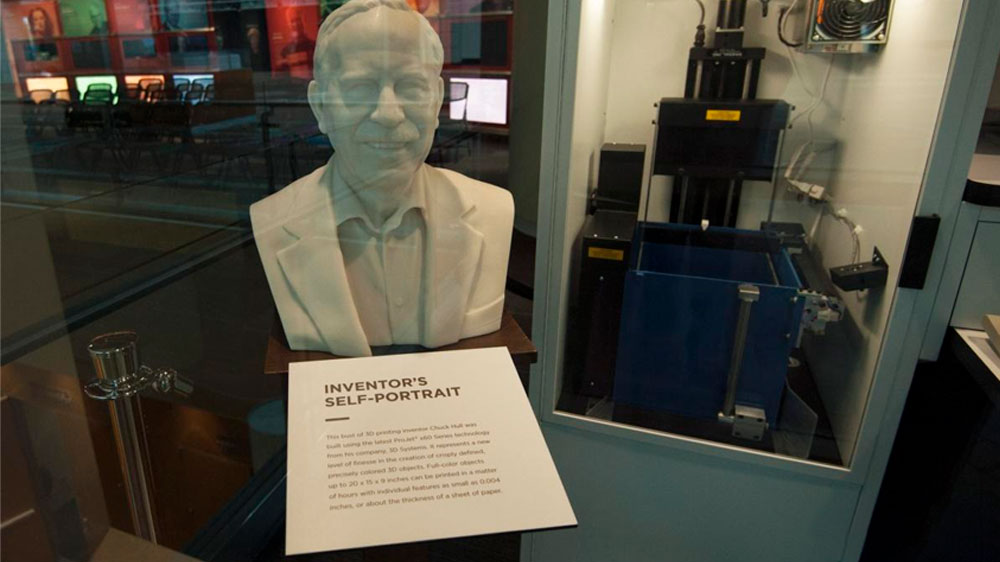

У 1984 році американський інженер Чарльз (Чак) Халл, працюючи в компанії з виробництва УФ-тверднучих покриттів, розробив і запатентував технологію, яку він назвав "стереолітографія" (SLA). Його метод полягав у пошаровому затвердінні рідкого фотополімеру за допомогою ультрафіолетового лазера, керованого комп'ютером. Кожен шар створювався шляхом переміщення лазерного променя по поверхні смоли згідно з даними цифрової моделі. Після затвердіння одного шару платформа опускалася на товщину шару, і процес повторювався.

У 1986 році Халл заснував компанію 3D Systems, яка випустила перший комерційний 3D-принтер SLA-1 у 1987 році. Цю подію прийнято вважати відправною точкою сучасної індустрії 3D-друку. Технологія SLA забезпечувала високу точність та деталізацію, що зробило її популярною для створення прототипів і майстер-моделей.

Практично одночасно з Халлом, у 1988 році, інший американський винахідник, Скотт Крамп, зіткнувся з необхідністю створити іграшкову жабку для своєї доньки. Експериментуючи з клейовим пістолетом, наповненим сумішшю поліетилену та воску, він дійшов ідеї пошарового наплавлення матеріалу. Ця ідея лягла в основу технології моделювання методом наплавлення (Fused Deposition Modeling – FDM), яку Крамп запатентував у 1989 році.

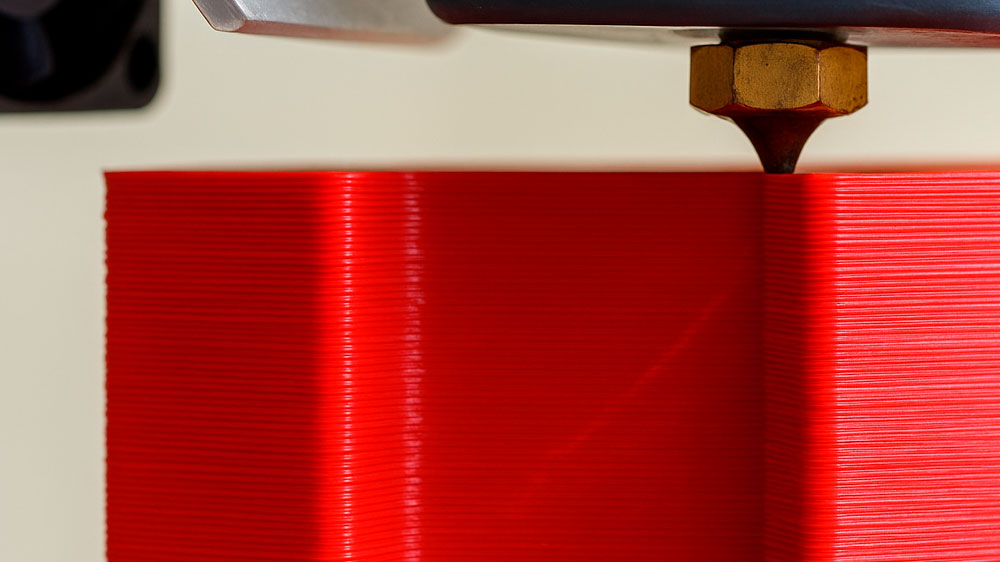

Технологія FDM (також відома під абревіатурою FFF – Fused Filament Fabrication, після закінчення терміну дії патенту) використовує термопластичну нитку (філамент), яка подається в нагріте сопло (екструдер), розплавляється та видавлюється на робочу платформу, формуючи об'єкт шар за шаром. Того ж 1989 року Скотт Крамп разом із дружиною Лізою заснував компанію Stratasys, яка стала одним із лідерів ринку 3D-друку, пропонуючи промислові FDM-системи. FDM-друк вирізняється використанням широкого спектра інженерних пластиків та відносно невисокою вартістю обладнання й матеріалів, що згодом сприяло його масовому поширенню.

Ще одна ключова технологія — селективне лазерне спікання (Selective Laser Sintering – SLS) — була розроблена та запатентована Карлом Декардом та його науковим керівником Джо Біманом у Техаському університеті в Остіні в середині 1980-х років. Технологія SLS використовує потужний лазер для спікання частинок порошкового матеріалу (пластику, металу, кераміки чи скла) шар за шаром. Важливою перевагою SLS є відсутність необхідності в підтримувальних структурах, оскільки неспічений порошок сам підтримує створюваний об'єкт. Це дозволяє створювати складні геометрії. Комерціалізацією технології зайнялася компанія DTM Corporation (пізніше придбана 3D Systems), а також європейська компанія EOS GmbH.

У цей же період з'явилися й інші адитивні технології. У 1993 році в Массачусетському технологічному інституті (MIT) було розроблено технологію струменевого 3D-друку порошковими матеріалами (Binder Jetting). Вона використовує друкувальну голівку, аналогічну струменевим принтерам, для нанесення рідкої зв'язувальної речовини на шар порошку, склеюючи частинки разом. Ця технологія була ліцензована компанією Z Corporation (пізніше також придбаною 3D Systems) і дозволяла створювати повноколірні моделі.

Компанія Helisys розробила технологію LOM (Laminated Object Manufacturing), де шари матеріалу (паперу, пластику чи металу) вирізалися лазером або ножем і склеювалися разом. Хоча ці технології не набули такого широкого поширення, як SLA, FDM та SLS, вони зробили свій внесок у розвиток адитивного виробництва.

1990-ті роки стали періодом становлення індустрії 3D-друку. Компанії 3D Systems, Stratasys, EOS, Z Corporation та інші почали активно просувати свої технології на ринку. Основними споживачами були великі промислові підприємства, дизайнерські бюро та дослідницькі центри, які використовували 3D-друк переважно для швидкого прототипування. Вартість обладнання була дуже високою (десятки й сотні тисяч доларів), а самі принтери — громіздкими та складними в експлуатації.

Проте переваги адитивного виробництва ставали дедалі очевиднішими: скорочення часу та витрат на розробку нових продуктів, можливість створювати складні геометричні форми, недоступні традиційним методам, ітеративне тестування ідей. Технології продовжували вдосконалюватися: з'являлися нові матеріали для 3D друку, підвищувалася точність і швидкість друку.

У 1997 році компанія Objet Geometries (що пізніше об'єдналася зі Stratasys) представила технологію PolyJet, яка комбінувала струменевий друк та фотополімеризацію, дозволяючи створювати моделі з кількох матеріалів із різними властивостями одночасно.

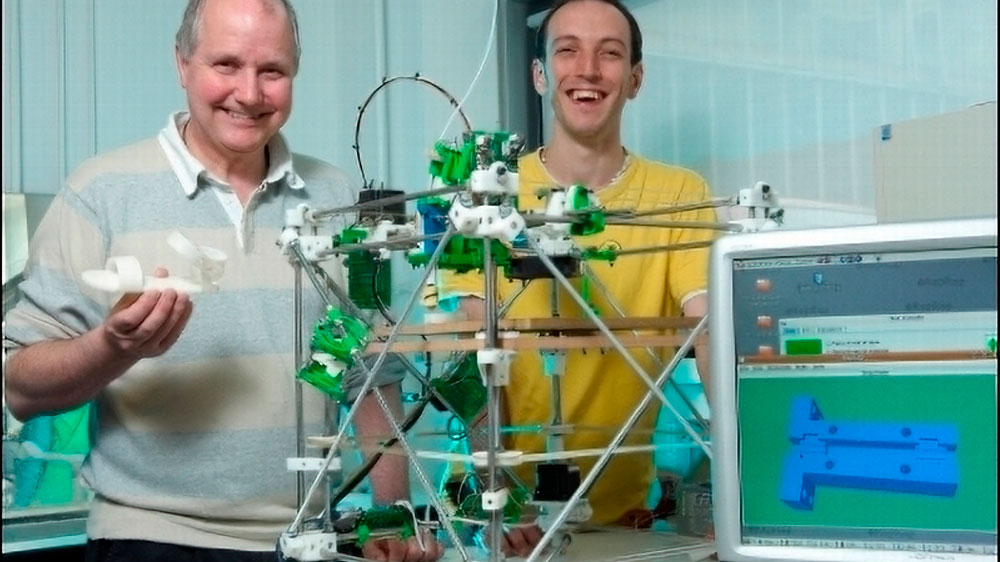

Ключовим моментом, що змінив ландшафт 3D-друку, став запуск проєкту RepRap (Replicating Rapid Prototyper) у 2005 році доктором Едріаном Боєром в Університеті Бата (Велика Британія). Метою проєкту було створення недорогого настільного 3D-принтера з відкритим вихідним кодом, здатного відтворювати більшість власних компонентів.

Проєкт RepRap, заснований на технології FDM/FFF, породив величезну міжнародну спільноту ентузіастів, інженерів та мейкерів, які спільно розробляли, покращували та поширювали креслення й програмне забезпечення. Це призвело до різкого зниження вартості компонентів та появи безлічі доступних DIY-наборів і готових принтерів.

У 2009 році закінчився термін дії ключового патенту Stratasys на технологію FDM. Ця подія, що збіглася з розвитком проєкту RepRap, відкрила шлюзи для появи безлічі нових компаній, що пропонують доступні настільні FFF-принтери. Такі компанії, як MakerBot (заснована учасниками проєкту RepRap), Ultimaker, Prusa Research (заснована Йозефом Прусою, одним із ключових розробників RepRap), Creality та багато інших, вивели 3D-друк на масовий ринок.

Вартість настільних принтерів впала з десятків тисяч до кількох сотень доларів, зробивши технологію доступною для малого бізнесу, освітніх закладів, хобістів та ентузіастів по всьому світу. Розпочався справжній бум 3D-друку. З'явилися онлайн-платформи для обміну 3D-моделями (наприклад, Thingiverse), розвивалося програмне забезпечення для 3D друку (слайсери, CAD-програми), розширювався асортимент доступних філаментів (PLA, ABS, PETG, TPU та ін.).

Сьогодні індустрія 3D-друку продовжує стрімко розвиватися. Технології стають швидшими, точнішими, надійнішими та доступнішими. З'являються нові матеріали з унікальними властивостями, розширюються сфери застосування.

Настільні FFF-принтери стали значно розумнішими та простішими у використанні. З'явилися функції автоматичного калібрування столу, датчики закінчення філаменту, системи віддаленого моніторингу та керування, закриті камери для друку вимогливими пластиками, високошвидкісні принтери з технологіями придушення резонансу (Input Shaping), такі як у Bambu Lab або Creality K1.

Технології фотополімерного друку також стали доступнішими завдяки появі LCD (або MSLA) принтерів, що використовують РК-матрицю для засвічення цілого шару одночасно. Це дозволило значно збільшити швидкість друку порівняно з лазерними SLA-системами та знизити вартість обладнання, зробивши високодеталізований друк доступним для ювелірів, стоматологів, творців мініатюр та ін.

Технології друку металами (SLS/DMLS, SLM, Binder Jetting) активно розвиваються і знаходять дедалі більше застосування в аерокосмічній, автомобільній, медичній та інших галузях для створення функціональних деталей складної форми, інструментів та імплантатів.

Тривають дослідження в галузі 3D-біодруку — створення живих тканин та органів. Розвиваються технології друку керамікою, композитами, харчовими продуктами. З'являються великоформатні принтери для будівництва будівель.

Удосконалюються CAD-системи та слайсери, з'являються хмарні платформи для керування друком, розвиваються алгоритми оптимізації топології та генеративного дизайну, інтегрується штучний інтелект для покращення якості та надійності друку.

Адитивне виробництво справило значний вплив на безліч секторів:

Історія 3D-принтера далека від завершення. Технології продовжують розвиватися з неймовірною швидкістю. У майбутньому можна очікувати:

Перспективи захоплюють дух, і ми, безсумнівно, стоїмо на порозі нових дивовижних відкриттів у світі адитивного виробництва.

Від перших незграбних машин 1980-х до сучасних високотехнологічних пристроїв, здатних друкувати металом, живими клітинами чи цілими будинками — історія 3D-принтера демонструє силу людської винахідливості та прагнення втілювати ідеї в реальність. Шлях від дорогого обладнання для прототипування до доступних настільних пристроїв, що змінили виробництво, дизайн та освіту, було пройдено завдяки зусиллям піонерів, ентузіастів із відкритим вихідним кодом та компаній, які повірили в потенціал технології. І ця еволюція триває, обіцяючи нам ще більш вражаючі можливості в майбутньому.